在产品研发的激烈竞赛中,电磁兼容性(EMC)问题常常如同隐藏的暗礁,直到样机测试阶段才骤然浮现,导致项目延误、成本飙升甚至设计颠覆。如何提前洞察并化解这些无形的电磁干扰风险?产品设备级EMC仿真 正是这道难题的前瞻性解法。它通过在数字世界中构建和测试产品,让工程师在图纸阶段就能“看见”电磁场,实现从“测试-整改”的被动模式,向“设计-预测”的主动模式跨越。

EMC仿真:为何成为现代产品设计的关键环节?

传统EMC设计依赖经验与后期测试,存在周期长、成本高、整改盲目等痛点。仿真技术的引入,从根本上改变了这一局面:

- 前瞻预测,防患未然:在物理样机制造前,虚拟评估辐射发射、传导骚扰、抗扰度等性能,提前识别风险点。

- 降本增效,加速上市:大幅减少测试-整改的反复循环,节约样机与测试成本,显著缩短研发周期。

- 深度洞察,优化设计:不仅能判断“是否通过”,更能可视化电磁场分布、电流路径,为优化设计提供直观依据。

- 探索边界,创新无忧:安全、低成本地探索设计边界与新材料应用,助力创新,降低失败风险。

核心仿真技术盘点:方法与工具

设备级EMC仿真主要依赖于以下数值计算方法,各有其适用场景:

### 主流仿真方法比较

| 方法 | 关键原理 | 优势 | 典型应用场景 |

|---|---|---|---|

| 时域有限差分法 (FDTD) | 直接在时域求解麦克斯韦方程 | 宽频带一次计算、直观处理复杂介质 | 辐射发射、屏蔽效能、天线分析 |

| 有限元法 (FEM) | 将求解域离散为微小单元求解 | 处理复杂几何与非线性材料精度高 | PCB板级谐振、电源完整性、机箱屏蔽 |

| 矩量法 (MoM) | 基于积分方程求解表面电流 | 求解开放空间辐射与散射问题效率高 | 线缆辐射、大型结构天线布局 |

在实际工作中,通常采用 混合仿真 策略,例如使用FEM分析板级噪声,再用FDTD分析整机辐射,以实现精度与效率的最佳平衡。

实施流程:从模型到结论的四大步骤

一个完整的设备级EMC仿真流程,是系统性的工程:

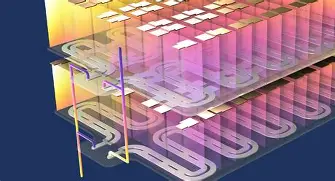

- 三维建模与简化:导入或创建包含关键细节(PCB、线缆、结构件、缝隙)的精确模型,并进行合理的几何简化以提升计算效率。

- 材料属性定义:准确定义所有材料的电参数(导电率、介电常数、磁导率),这是仿真可信度的基础。

- 激励源与边界条件设置:

- 激励源:定义噪声源(如芯片电源模型、开关噪声)。

- 端口:设置输入/输出端口。

- 边界与网格:设置辐射边界(如PML)并生成高质量的计算网格。

- 求解分析与后处理:运行计算后,分析S参数、远/近场分布、电流密度等结果,对照标准限值(如CISPR、MIL-STD)进行评估,并生成可视化报告指导设计优化。

挑战与最佳实践

尽管优势明显,但成功应用仿真仍需应对挑战:

- 模型准确性:“垃圾进,垃圾出”。模型细节与材料属性的准确性直接决定结果可信度。

- 计算资源与效率:全波仿真对计算资源要求高,需在模型简化与精度间找到平衡。

- 人才与经验:需要既懂EMC理论、又掌握仿真工具与工程实践的复合型人才。

最佳实践建议:从简单子系统开始验证仿真流程;永远用测试来校准和验证仿真模型;建立企业自身的仿真-测试对比数据库,持续积累经验。

总结

产品设备级EMC仿真已从一项高级技能,转变为高效、可靠产品开发的标准配置。它将EMC保障活动大幅前置,使“第一次就把事情做对”成为可能。通过虚拟探查电磁奥秘,企业不仅能有效管控风险、降低成本,更能积累核心设计知识,构筑持久的市场竞争优势。

我司晟安电磁作为专业的电磁兼容性服务提供商,不仅具备完善的CNAS、A2LA认证实验室资源,更拥有一支深厚的EMC仿真与设计团队。我们能够为客户提供从前期仿真分析、设计评审,到中期调试预测试、后期正式认证的一站式解决方案。如果您正面临产品EMC设计的挑战,或希望提升设计的首次通过率,欢迎随时联系我们,共创可靠、高效的产品未来。